我国汽车工业的快速发展,带动了国内汽车零部件行业的发展。汽车密封条行业是其中的代表之一。 20世纪 80年代起,我国汽车工业的发展模式主要是与国外先进的汽车公司合资,车型基本上由外方公司设计,采用的标准主要也是直接采用国外发达地区各汽车公司的标准。国内汽车密封条制造企业在与这些整车厂配套过程中,逐渐接触了当今世界汽车工业相对较发达地区的汽车密封条技术和标准,这使得国内汽车密封条制造业整体技术水平发生了质的飞跃。但同时汽车密封条制造企业在配套过程中,会经常遇到不同公司、不同体系的标准和规范,而且由于获得这些标准的途径有限,因此对正确解读和理解带来一定的困难。

在当前国家大力提倡自主开发和保护知识产权的形势下,笔者希望通过对国外汽车密封条标准的分析对比,在如何建立适合我国汽车密封条健康发展的标准体系的过程中充分博采众长,为自主开发产品提供必要的支持。由于资料来源有限,只能就笔者工作中的有限认识及理解,对国外汽车密封条的技术标准和规范方面的一些情况作些简单归纳、分类和分析。

一、汽车密封条标准概况

汽车密封条技术标准主要由材料性能标准、成品性能标准和相应的试验方法标准三大部分组成。

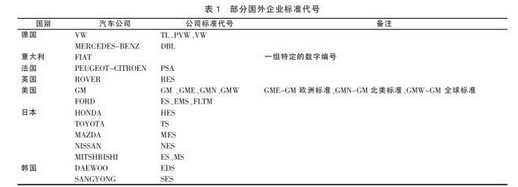

产品标准和材料标准通常以各大汽车公司的企业标准为主,也有的执行行业协会标准(如 JISO);试验方法标准中材料性能通常采用公开发行的公共标准为基础标准,如国际标准、国家标准、行业标准(ISO、ASTM、DIN、VDA、SAE、JIS等)。成品性能试验方法标准通常采用各大汽车公司的企业标准。表 1列举了部分国外企业标准代号,供参考。

1材料标准和规范

汽车密封条材料标准通常以各大汽车公司的企业标准为主。

(1)材料标准表示形式

材料标准表示形式(在图纸上)可分为以下几种:

①用特定的代码表示(即按材料分类系统表示);

②标明所采用的标准号(通常是这类产品标准号,材料标准是其中一部分);

③直接将指标标注在图纸上。

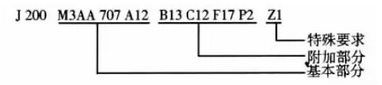

用特定的代码表示材料性能要求,通常由基本部分 +附加部分组成,后面还可以加特殊要求。基本部分通常包括橡胶材料的硬度、拉伸强度、拉断伸长率和耐油等基本性能。附加部分组成则按产品具体性能要求加以规定,如耐热老化、耐臭氧老化、耐低温性能、压缩永久变形等。

这些特定的代码都是由一系统的标准体系相配套。如通用公司的通用君悦系列轿车的行李箱密封条,其胶料性能直接用 SAE J 200《橡胶材料分类系统》表示,胶料性能在产品图上表示为:

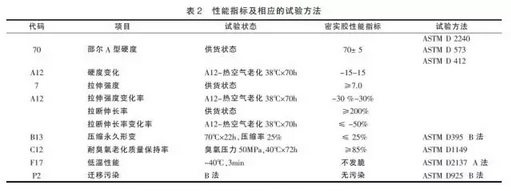

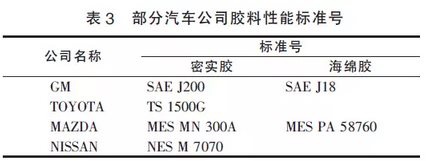

将其按 SAE J 200标准来解读,性能指标及相应的试验方法见表 2。目前部分汽车公司采用这类用特定的代码表示材料性能的方法,其标准见表 3。

(2)材料标准中的性能项目

汽车密封条材料标准项目,主要从材质基本性能(如硬度、拉伸强度、拉断伸长率)、寿命及环境等方面的影响来考虑,如耐臭氧老化、耐介质、耐盐雾、耐油漆、压缩永久变形、耐低温性能、气味、阻燃特性、限制有害物质等。

以这类与材质本身基本性能关系密切而与产品结构相关性较小的项目作为材料项目比较合理,因为其能够反映材质的实际性能,又能直接使用现有比较成熟的材料标准试验方法。

2产品标准和规范

(1)产品标准和规范表示形式

产品标准和规范通常采用各大汽车公司的企业标准,在图纸上表明所采用的标准号,其中各车型的个性性能指标一般具体标注在产品图上。最常见的项目有压缩永久变形、压缩负荷 CLD/挤压力、插入力、拔出力等。各汽车公司的产品标准和规范的形式各异,可将它们归纳为以下两种主要形式:

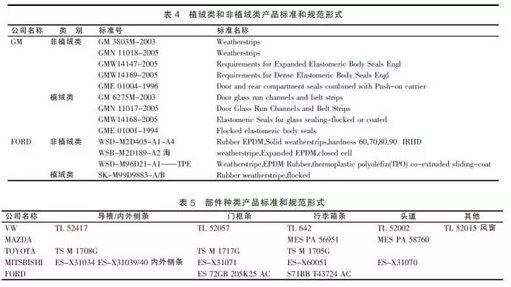

①按部件材质和其受力原理不同,分为植绒类和非植绒类,典型的如通用、福特等公司,见表 4;

②按部件种类分类,可分为行李箱条、门框条、头道、导槽及内外侧条、前后盖条等,如 VW、TOYOTA等公司,见表 5。

(2)产品标准中的性能项目产品标准通常由外观要求、尺寸公差要求和成品性能要求组成。

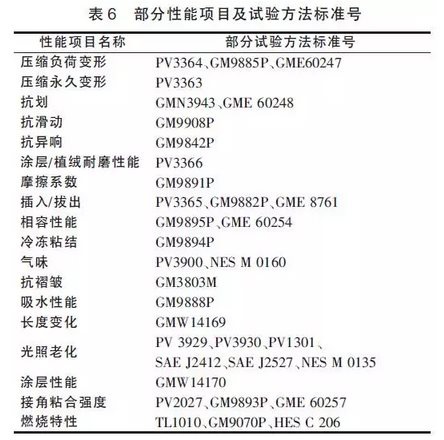

尺寸公差要求一般直接从图纸和数模给出。除外观要求外,成品性能项目主要从与其结构有关的密封条使用功能、安装功能、耐久性能和寿命等性能考虑,因此通常有压缩负荷变形、压缩永久变形、反复压缩、抗划、抗滑动(主要导槽)、抗异响(主要导槽)、涂层 /植绒耐磨性能、摩擦系数、插入 /拨出、相容性能、冷冻粘结、气味、抗褶皱、吸水性能、长度变化、耐光照老化、涂层性能、接角粘合强度、燃烧特性等项目。

各类产品根据车型、产品功能和特点选择相应的项目和指标。同一公司不同车型的同类产品具体的指标可以不相同。虽然各公司标准的结构、具体的试验条件和指标不相同,但同一性能项目的基本原理大体相同。部分性能项目及这些项目的部分试验方法标准号见表 6。

3试验方法标准

试验方法标准可分为材料性能试验方法标准和成品性能试验方法标准。材料基本性能试验方法通常采用公开发行的公共基础标准,如国际标准、国家标准、行业标准(ISO、ASTM、DIN、VDA、SA、JIS等)。成品性能试验方法标准通常采用各大汽车公司的企业标准。

试验方法标准常见的有两种形式:

①试验方法标准中明确单组试验条件,没有多选条件(大多数公司的试验方法标准是这种形式)。

②试验方法标准中推荐多组供选择的试验条件,这些试验条件用特定的数字和字母组成的代码来表示。试验条件可根据具体产品多选搭配组合,如 GM公司的 GME和 EDS标准体系,这类标准可以用以下几个示例说明:

示例 1:产品标准中要求热空气老化按 GME 60258-B3。

查 GME 60258,其试验条件表示为:试验温度 70℃±2.5K,试验时间 168-2 0 h。

示例 2:产品标准中要求耐臭氧老化试验按 GME 60251-2J2W。

查 GME 60251,其试验条件 2J2W表示为:将长 200~300mm的试样安装在曲率半径为 25mm的专用工装上试样,在臭氧浓度为 5×10-7ppm,试验温度为(40±2)℃的臭氧箱内存放 72 h后,取出用放大倍率 7倍的放大镜观察试样表面,进行评定。

示例 3:产品标准中要求耐低温性能按 EDS-T7423-B3。查 EDS-T-7423,其试验条件表示为:试验温度 30℃±3K,试验时间 46-2 0 h。

二、分析

1在材料标准表示形式上,用特定的代码表示材料性能方法有以下优点:

(1)系统全面,科学合理,有比较齐全的配套体系。

(2)图纸表述简洁,并能比较直观地知道材料主要性能。

(3)有利于进行系统研究和积累,便于选材和计算机管理。

在已有的这类用特定的代码表示材料性能方法的公司中,像 GM公司那样直接采用的 SAE材料分类系统比较好,其相应的试验方法比较成熟和齐全,公认度较高。

2成品标准按部件材质和其受力原理不同

分为植绒类和非植绒类,比按部件分类更合理。因为非植绒类产品主要包括行李箱盖条、门框条、头道、发动机盖条等,它们的材质和受力原理相近,基本属不直接受到阳光照射的部件。而植绒类产品主要包括导槽和内外侧条,它们的受力原理不同于非植绒类产品,且属阳光照射的部件。因此它们的要求存在较大差异,宜分开。而按部件种类分,标准数量和标准之间重复性增加。

1. 成品性能试验方法标准形式中,用特定的数字和字母组成的代码来表示试验条件制定方法标准的优点是显而易见的,它在图纸或产品标准上表述简洁,系统全面,适用性强,可适用多种产品同一项目不同指标的试验要求。但此项工作体系和工作量比较庞大,需要有一定的人力、物力支持。

2. 在材料性能和成品性能项目的选择上一般没有严格的界限,有些项目不仅在材料中要求,而且在成品性能中也有要求,但相同项目的成品性能和材料性能,其指标和试验方法不同。近年来,从国外许多公司的标准制修订情况看,汽车密封条技术标准有更注重成品性能的趋势,而且成品性能更注重安全性能(如阻燃性能)和环保要求(如限制有害物质排放、气味和抗异响要求等)。

因此,笔者建议国内汽车密封条行业在建立技术标准体系过程中,材料标准形式优先考虑用特定的代码表示材料性能方法,并直接采用 SAE材料分类系统;成品标准 /规范优先考虑按材质和是否植绒分类;成品试验方法标准的形式优先考虑用特定的数字和字母组成的代码来表示试验条件的方法。

三、结语

近年来 ,我国汽车用橡胶密封条在研制开发和推广应用方面有了很大的发展,但是与汽车工业发达国家的同类产品相比还存在很大差距,特别是在新材料的研制和应用、密封条的设计制造能力、密封条的外观质量等方面。应密切关注国内外对各类同类产品标准和其他相关技术资料的收集和分析,尽快建立汽车密封条各类产品的数据库,特别是对国内外各类标准体系的跟踪研究,形成适合我国汽车密封条行业健康发展的技术标准体系,为自主开发设计密封条产品奠定坚实的基础。